基于PLC的数控机床电气控制及液压系统故障诊断原则

【一】、基于PLC的数控机床电气控制系统研究

随着计算机技术、微电子技术的发展,数控机床的自动化水平有了明显的提高。当前的数控机床电气控制系统还有的优化的空间。为了好地满足市场需求,进一步提高数控机床的可操控性和加工精度,推动生产工艺的转型升级、新换代,相关研究人员应从多方面考虑,机床平台采用的设计方法,结合电气控制理论知识,做好数控机床电气控制系统的设计工作。电气控制系统的控制能力对整个数控机床的加工生产有重要影响。在实际应用中,应结合不同行业的实际需求,优化设计数控机床的电气控制系统,合理设计该系统的各个模块,并基于PLC程序设计实现多种控制功能,从而不断提高数控机床的运行效率。

1、PLC程序

PLC程序往往被看作数控机床电气控制的关键性部分,其中数控机床的PLC程序可达到几十毫秒~几百毫秒的处理时间,此速度完成能够满足绝大多数信息处理的要求,但就某些对响应速度要求较高的信号而言,此处理速度亦存有某些局限性。鉴于此,该立式加工中心把PLC程序设计划分成低级程序与程序两大部分,其中从控制功能角度把低级程序划分成若干模块进行编制。

2、数控机床概述

在实际应用中,数控机床可按照内部控制程序自动化运行,常用于控制冷却设备、开关和刀具等,并可将数字指令转换为机械运行语言,从而实现内部程序设计对数控机床动作的控制。数控机床之所以被应用于多个,是因为它具有多方面的应用优势:①在规定加工时间内的加工效率较高,可缩短生产周期;②数控机床具有良好的适应性,可加工一些形状比较复杂的零件;③由于生产时间有限,数控机床利用内部的编程程序规范化了零件的生产流程,从而为生产管理提供了方便;④运用数控机床加工的零件的精度较高,结构形式比较标准,具有互换性;⑤数控机床的加工生产流程比较规范,零件质量较高;⑥数控机床的加工生产效率和自动化程度较高,加工速度非常快,且可加工多样化的零件。数控机床电气控制系统的设计数控机床电气控制系统的设计是一项非常的工作。为了充分发挥数控机床电气控制系统的应用优势,基于模块化的设计理念,合理地将数控机床电气控制系统划分为了3个模块,即硬件电路、PLC程序和参数设置。从数控机床的控制管理角度,可将这3个模块划分为多个小模块,从而提高数控机床电气控制系统的设计水平。

【二】、数控机床液压系统故障诊断原则

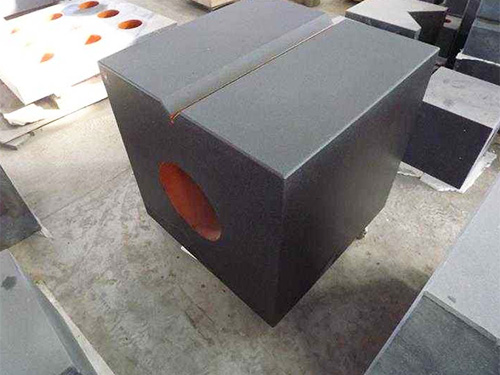

一是先主后次的原则。机床平尺针对可能性较大的故障原因进行深入的探测,若这个可能原因不是正确的原因,再进一步深入探测二可能原因。关键问题就是如何判断各种故障原因发生的可能性大小,方法是根据故障信息以及经验进行排序,有以下几种方式:特征信息排序,即将故障发生的各种特征信息初步进行排序后,然后就对各种原因进行一一检查。初始因素排序,即将质量差元件、负载较大元件、长时间运行元件以及紧密易损坏元件作为优先检查的元件。故障原因概率排序,即利用统计的手段计算出各种原因发生概率的大小作为依据,进行故障原因检查次序的排定。

二是先易后难的原则,就是先检查便于拆卸、直接观察以及测试的系统或者元部件,例如便于测试的电气系统以及便于直接观察的冷却水等方面。然后,再排查难以直接观察测试或者换拆卸的因素,例如体积较大且笨重的液压缸和液压泵等。一般设备工作的外部环境、结构简单的外围元件等较容易检查,而具有复杂内部结构的元部件不易检查,所以液压系统检查时一般按照液压阀、液压泵、液压缸以及液压马达的先后顺序逐个排查。