大理石平台生产现状及对策跟布局整体技术

{一}、超加工设备和生产现状及对策

通过国内相关机构的努力,我国超加工设备的水平与相比,已经从20前的望尘莫及到目前的望其项背,少数设备甚至能并驾齐驱。但是,也应看到我国在超数控机床尚未形成产业化,研制的机床或设备样机还无法大规模推广使用。我国数控超加工设备产业化方面存在以下不足:各单位各自为战,自主能力相对薄弱;功能部件发展滞后,对外依存度高,尚未形成较为的化配套体系;缺乏超基础元部件及加工设备设计、制造化标准;大理石平台设备精度保持性、运行性及可操作性较差;设备的控制软件及系统能力较弱等。为此,在今后超加工设备的和产业化生产中,应从以下方面加以关注:

(1)重视超加工设备功能部件的,形成化的配套体系。

超车床、超磨床等超加工设备是利用主轴、导轨以及控制系统等超基础元部件的精度零件的加工精度,对于此类设备的关键是超基础元部件及其集成技术。超基础元部件都有的生产厂商,如英国Loadpoint公司生产超主轴、超导轨,德国Hyprostatik公司生产液体静压主轴、液体静压导轨以及液体静压丝杠等基础元部件,这些产品已经形成系列化、标准化。国内虽然具备了超基础元部件研制和生产能力,精度指标也达到了产品的水平,但在模块化、系列化、标准化等方面还存在差距,目前国内没有一家化生产厂家。国内生产的电机、编码器、光栅及多轴运动控制卡等在性能及性等方面与存在较大差距,目前国内研制的超加工设备,检测及电控元器件基本依赖。

应继续加强超基础元部件的和生产能力建设,建立模块化设计及生产的标准,在国内形成超基础元部件配套生产厂家,为超加工设备的产业化生产提供支撑。

(2)注重超加工设备的设计、建立制造及检验标准,提高工程化水平。

除了关注超加工设备关键技术的攻关,也应重视设备的可使用性设计,例如超车床的金刚石刀具对刀系统、在线动平衡系统,大理石平台导轨系统,确定性研抛设备的工件误差在位测量系统等,这些部件除了有利于设备精度的提高,很多的是提加工设备的效率及增加操作的便利性。此外在设备的外观造型设计及设备噪音控制等人性化设计方面很应符合满足操作者的舒适性需求。

在目前技术水平下,超加工设备尚存在制造误差、驱动误差、联动误差、伺服匹配误差、受热变形、受力变形、非对称刚度、数控精度等误差来源,使零件加工轮廓不能与设计轮廓重合,表面粗糙度也体现各类频率误差的存在。随着超机床轴系的增多和精度的提高,一方面需要新的设备精度测量表征方法和检测检验手段;另一方面也可以逆向进行超加工设备的精度表征。为此,有一整套超设备制造技术规范与检验检测标准等,这样才能正确评价超加工设备的精度,实现对超加工设备的各类需求。

此外,建立超机床制造行业标准也是实现产业化推广的一个重要因素,这些标准包括超部件静态及动态检测、部件间位置关系的检测与调整、超机床总体验收标准等。

(3)将超加工工艺与设备相结合,为用户提供一体化的解决方案。

超加工设备解禁以后,国内高校、民企和相关各工业部门陆续引进了大量的各类超加工设备,但是正能充分发挥设备性能、应用效果良好的单位很少,主要原因是设备可以从引进,而用户需求的相关工艺却无法引进。国内生产厂家则可以通过为用户提供超加工设备与工艺一体化的解决方案,提高国产超加工设备的市场竞争力。

对于超研磨抛光设备这点尤为重要,由于此类设备是通过可控的去除函数零件的加工精度,因此设备厂家可以将设备工艺参数、不同工具及磨料、不同材料及不同形状零件的去除函数等超加工工艺参数以专家系统或数据库的形式集成到设备中供用户选择使用,同时跟随用户对设备的使用效果,对设备的硬件及软件不断改进和升级,从而提升国产超研抛设备的水平。

(4)以重大项目需求为牵引,优先发展超加工设备。

超加工设备结构功能相对简单,从定制价格及周期用户可能无法承受,这也是国产设备实现产业化的一条捷径。

从“十一五”开始根据产业和技术的发展需求,设立了包括“数控机床与基础制造装备重大专项”在内的16个科技重大专项,这也为功能部件和超加工设备整机的研制和发展提供了契机,相关成果已应用于航空航天复杂零部件的加工。此外“高分辨率对地观测系统”、“规模集成电路制造装备与成套工艺”等重大专项的启动对大口径及精度光学元件的产业化提出了需求,国内相关单位研制成功了磁流变抛光设备、离子束抛光设备等,从而为专项的实施提供了有力技术和装备支撑,提升了我国装备制造水平。即将启动的发动机专项也将为轴承、叶片、喷嘴等发动机键元部件的国产超加工和检测设备的研制和产业化提供有力的。

(5)联合国内从事超加工技术研究的单位、优点互补,组建超加工设备及产业化生产基地。

目前,国内从事超加工技术研究的单位众多,其中包括高校、中科院和各个集团研究所以及应用单位等,但大部分单位均各自为战,研究内容雷同、条件建设重复,从宏观战略层面缺乏统一的规划,有时甚至存在恶意竞争,而且主要目标都是为了解决行业内的任务或型号难题。国内目前虽然也设立了超机床工程技术研究中心(科技部)、超机械加工技术研究应用中心等机构,但成员单位覆盖面有限,且管理松散,从体制和机制上很难正做到各成员单位优点联合。

联合国内技术优点单位,打破行业壁垒,建立超加工设备和产业化实体,同时可考虑吸收民间资本,实现超加工设备的产业化,满足国内各行业的需求。

{二}、超机床布局与整体技术

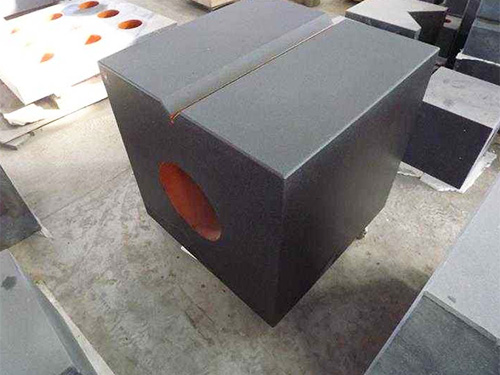

模块化、构件化是超机床进入市场的重要技术手段,如美国ANORAD公司生产各种主轴、导轨和转台,用户可根据各自的需要组成一维、二维和多维超运动控制平台和机床。研制超机床时,布局就显得非常关键。超机床往往与传统机床在大理石平板结构布局上有很大差别,流行的布局方式是“T”型布局,这种布局使机床整体刚度较高,控制也相对容易,如Pneumo公司生产的大部分超车床都采用这一布局。模块化使机床布局很加灵活多变,如日本超硅晶体研究株式会社研制的超磨床,用于磨削硅晶片,采用三角菱形五面体结构,用于提高刚度;德国蔡司公司研制了四轴磨床AS100,用于加工自由形式表面,该机床除了X、Z和C轴外,附加了A轴,用于加工自由表面时控制砂轮的切削点。

此外,一些超加工机床是针对零件而设计的,如大型天文望远镜采用应力变形盘加工,一些非球面镜的研抛加工采用计算机控制光学表面成形技术(CCOS)加工,这些机床都具有和通用机床不同的结构。由此可见,超机床的结构有其鲜明的个性,需要的设计考虑和设计手段。