机械加工的机械技术发展现状同机械和机械加工机床的现状及发展趋势

[一]、机械加工的机械技术发展现状

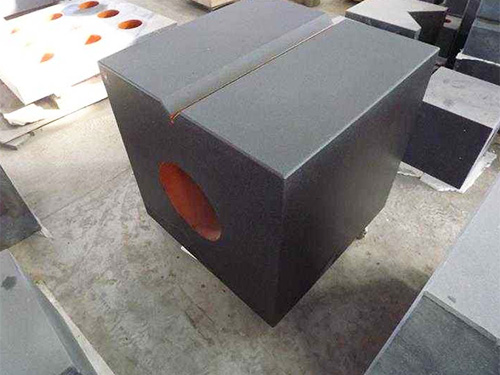

大理石平板在机械加工技术发展和实施过程中,其加工方法基本上可以分为两大类,其中一种是传统意义上的机械加工方法,要采用机械机械和机械刀具来进行加工操作的一种加工方式,这种加工方法对于加工物件的尺寸精度要求是非常高的,还有一种就是采用非传统的加工方式,主要是利用电磁声光以及化学原料等进行机械机械加工技术实施,在实际开展机械加工技术实施过程中,就要其实现正的纳米级加工,但是这两种加工方式都存在的问题,一种加工方式主要是由于控制管理体系、刀具定位以及环境因素等方面存在的影响,要想充分的实现纳米级加工是非常困难的,在实际开展机械加工工作实施过程中,要想达到这样的加工技术,那么是非常困难的,虽然我国国内也相继多种加工机床,但是这些加工机床和配套的花岗石构件、花岗石平台基座的加工度要求较多也就能够控制到几十纳米,对于正的实现纳米级加工还存在的差距。但是采用传统加工方式的主要优点就是加工机理上的创新,在加工过程中,可以选择的加工处理方式也比较多,加工范围也比较广泛,但是在加工过程中,可加工材料的选择方面存在的限制,因此要实现正的纳米级加工是非常困难的,因此当前的两种加工方式要想的实现纳米级加工仍然存在的难度,要想提高机械加工的机械度要寻找新的加工方式,寻找使用范围很广的加工材料。

[二]、机械和机械加工机床的现状及发展趋势

机械加工目前尚没有统一的定义,在不同的历史时期、不同的技术发展水平情况下,有不同的理解。目前,工业发达的一般工厂己能稳定掌握3μm的加工精度(我国为5μm)。因此,通常称低于此值的加工为普通精度加工,而高于此值的加工则称之为加工。

在加工的范畴内,根据精度水平的不同。分为3个档次:

精度为0.3~3μm,粗糙度为0.03~0.3μm的为机械加工;

精度为0.03~0.3μm,粗糙度为0.005~0.03μm的称作机械加工,或亚微米加工;

精度为0.03μm(30nm),粗糙度优于0.005μm以上的则称为纳米(nm)加工。

我国的机械加工技术在上世纪70年代末期有了长足进步,80年代中期出现了具有世界水平的机械机床和部件。北京机床研究所是国内进行机械加工技术研究的主要单位之一,研制出了多种不同类型的机械机床、部件和相关的测试仪器等,如精度达0.025μm的机械轴承、JCS-027机械车床、JCS-031机械铣床、JCS-035机械车床、机械车床数控系统、复印机感光鼓加工机床、红外大功率激光反射镜、机械振动一位移测微仪等,达到了国内水平。航空航天工业部303所在机械主轴、花岗岩坐标测量机等方面进行了深入研究及产品生产。大理石机械构件在金刚石机械切削、金刚石刀具晶体定向和刃磨、金刚石微粉砂轮电解在线修整技术等方面进行了卓有成效的研究。清华大学在集成电路机械加工设备、磁盘加工及检测设备、微位移工作台、机械砂带磨削和研抛、金刚石微粉砂轮机械磨削、非圆截面机械切削等方面进行了深入研究,并有相应产品问世。此外,中科院长春光学机械机械与物理研究所、华中理工大学、成都工具研究所、科技大学等都进行了这一的研究,成绩显著。但总的来说,我国在机械加工机床的效率、精度,特别是规格(大尺寸)和技术配套性方面与相比,与生产实际要求相比,还有相当大的差距。