超精密加工机床系统研究与未来发展跟超精密加工技术的发展趋势

一、超加工机床系统研究与未来发展

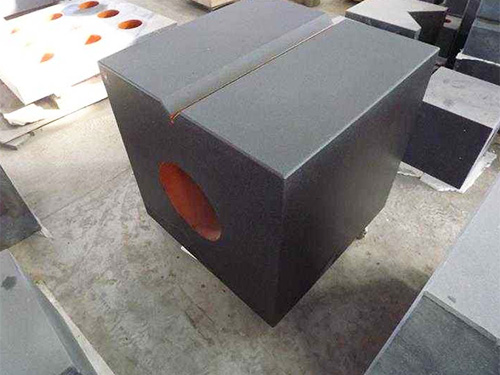

现代超加工机床与系统已应用到当代多个技术,大理石平台在推动科技进步方面发挥着重大作用。瞄准未来发展方向,抓住主要矛盾,突破关键技术,适应发展需求,对推动我国科技进步,加强建设具有重大意义。

光学元件因面形精度和表面质量要求非常高,是超加工典型性和代表性的主要应用。

传统的光学系统因设计、计算、加工和制造技术所限,结构和元件形状都较简单一一光学元件形面通常为平面或球面。传统的光学元件加工时,采用大数、无规则轨迹控制和均化效应等工艺,配合检测,可获得良好的超加工效果。这里的加工精度依赖的是工艺方法,而不苛求加工机床本身的精度。低机械精度的加工机床仍可达到高的光学元件加工精度效果,这类机床通常也被称为“非确定性”加工机床。采用传统加工方法的“非确定性”超加工机床只适合加工球面、平面等简单形状和玻璃类硬脆材料的光学元件。

随着现代科技的发展,特别是光电子技术、计算技术的发展,当今的光学应用系统在适应光学元件形面的复杂性、材料的多样性、几何尺度的大小方面都有了巨大的发展变化。传统的“非确定性”超加工机床和工艺方法已不能适应现代光学系统元件加工需求一一或是根本无法加工,或是加工效率。

而“确定性”超加工机床和可控制刀具(如金刚石刀具)能以的空间运动轨迹直接加工成型具有光学镜面效果的产品。具有这种性能的机床不仅使加工效率了提高,还可实现传统方法难以加工处理的金属基、光学晶体等材料及非球类复杂形面元件的超加工。

二、超加工技术的发展趋势

1、、

超机械加工技术的主题就是与,精度指标在亚纳米级、纳米级、深亚微米级方向不断的迈进,加工精度仍在持续的提高。现阶段许多的超加工技术指标,已经都是以纳米为单位的,并且仍然朝着突破纳米界限的方向发展着。

2、智能化、自动化

目前大理石构件在超加工技术中,其工艺的控制方法与控制策略是研究热点之一,加工的效率与加工的稳定性都直接与超加工设备的智能化程度息息相关。并且通过不断地引进智能化设备,以此来降低加工结果对人工经验的依赖性,长期以来都是制造追求的一大目标。同时,在光电信息、微型电子机械等需要的微型器件,以及在航天、航空等需要建立大型的光电子器件以及超加工设备,都对其智能化与自动化的要求较高。

综上所述,超机械加工是现代机械加工制造业的一个较为关键的技术,具有非常高的地位,也是未来机械制造业主要探索、研究的方向,对我国的经济发展具有有利的价值,因此在激烈的市场竞争中,我国要抓住机遇,不断探索,迎接挑战,找出拓宽超机械加工的方法,推动我国社会生产的机械化。